Veel supply chains bevinden zich in een perfecte storm. Bedrijven in de maakindustrie, groothandel en retail hebben minder grip op leveringen, zien de prijzen van producten toenemen en missen data om klanten tijdig te informeren. Er is wel een aantal stappen te zetten om de uitdagingen van de perfecte storm te verkleinen. Intensiever samenwerken met leveranciers / ketenpartners en meer informatie delen zijn daarbij de belangrijkste stappen, stelt Tonnis de Boer, directeur van Tradecloud. “Daarmee kun je bovendien uitdagingen tackelen die losstaan van een recessie of bullwhip-effect.”

Waar de wereld tot 2020 op een goed geoliede machine leek, zit er vandaag de dag duidelijk zand tussen de raderen. De productie van sommige componenten ligt stil, terwijl er wel een enorme vraag naar is. De Boer: “Wat gaan fabrikanten verderop in de keten doen? Heeft het zin om een nieuwe fabriek in een ander land te bouwen, alternatieve producten te ontwikkelen? Een tekort aan materialen opvangen door elders meer te bestellen kan leiden tot een supply chain met na-ijlende effecten. Daarbij is het maar de vraag of een strategische keuze als het verplaatsen van een productielocatie of het bouwen van een nieuwe faciliteit nut heeft. Stel dat de wereldeconomie in een recessie komt en de orderstroom opdroogt?”

‘Stel essentiële vragen over wat je bent en wat je wil bereiken’

Kijkend naar alle onzekerheden die er op dit moment in supply chains aanwezig zijn, zouden bedrijven zich volgens De Boer meer moeten richten op zaken waar ze wel grip op hebben of kunnen krijgen. “Daarbij is het verstandig om te bepalen wat voor jou als bedrijf essentieel is. Werk je nu al samen, hoe intensief en met wie? Is wat je maakt duurzaam of niet en wil je iets duurzamer maken? Deel je al informatie en begrijp je de situatie van een ketenpartner? Wil je flexibeler opereren en weet je wat je daarvoor nodig hebt? Je moet snel kunnen reageren op veranderingen en daarbij heb je keten nodig. Flexibiliteit en snelheid zijn belangrijke aspecten om te overleven.”

Verspilling tegengaan

Sneller, beter, duurzamer. Het zijn aspecten die aan belang winnen. “Wat engineering betreft, doen Nederlandse bedrijven, in tegenstelling tot wat je wel eens in de krant leest, het al behoorlijk goed. De industrie werkt erg lean en probeert waar mogelijk verspilling tegen te gaan.” Een deel van deze bedrijven legt sterk de nadruk op aspecten als kwaliteit, track & trace van artikelen, houden aan EU-regels en kan over meerdere lagen in de keten aantonen waar iets vandaan komt.

“Deze bedrijven hebben goed inzage in artikelinformatie, HS-codes en een Country of Origin en werken bij de uitwisseling van die data dus samen met leveranciers, ook met het doel dat op orde te hebben en zicht te hebben op waar de aansprakelijkheid ligt. Doe je dat niet, dan krijg je de douane op bezoek. Een schroefje dat je vandaag bestelt kan een ander land van herkomst hebben dan het schroefje dat je morgen bestelt.”

Hoe groot is de uitdaging?

Is het glas halfvol of halfleeg? De Boer neigt naar het eerste. “Het gaat nu nog enorm goed met de industrie.” Toch is er volgens hem wel haast geboden bij het zetten van de noodzakelijke stappen. “Als je al deze ontwikkelingen doortrekt naar de komende jaren, inclusief het tekort aan grondstoffen en verwachte prijsstijgingen, dan is het onverstandig om jezelf klem te zetten door te handelen alsof de wereld er zo blijft uitzien. Daarnaast is het maar de vraag of je als organisatie over één of twee jaar voldoende mensen hebt om de orderstroom te beheren. Kortom, als je niet digitaal genoeg bent, loop je tegen serieuze problemen aan.”

‘Verbeter de relatie met je leverancier’

De Boer noemt investeren in meer voorraad een zwaktebod, tenzij je als organisatie zeker weet dat je het kunt verkopen. “Het is slimmer om een betere relatie met een leverancier op te bouwen en het orderproces te verbeteren. Daarmee voorkom je ook problemen. Bijvoorbeeld in de situatie waarbij een leverancier al lang weet dat hij iets niet kan leveren, maar jij die informatie niet hebt. Dan biedt technologie een oplossing. En als de hele keten hetzelfde weet, kan de wereld er heel anders uitzien. Noem het just-in-time, maar dan met data. Heb je die goede band met je leverancier, dan kun je samen duurzamer een product bouwen. Je kunt starten met het delen van orderinformatie en bevestigingen en zo weten dat iets gebeurt of onderweg is.”

‘Een complexe supply chain aansturen via duizenden e-mails en Excel sheets leidt tot grote problemen’

Omgaan met fluctuaties

Supply chain en inkoop staan, mede door de onzekerheid in de logistieke keten, op de managementagenda. Toch is er zeker voor inkoopafdelingen nog een wereld te winnen, stelt De Boer. “Inkoop moet meer gaan afdwingen dan het nu doet. Tachtig procent van wat je doet heeft een directe relatie met inkoop en toeleveranciers. Er is veel van afhankelijk. De kans bestaat dat er, juist nu er veel ketenissues zijn, weer geen tijd of geld is om verbeteringen door te voeren. Toch mag je er niet vanuit gaan dat er over een of twee jaar meer mensen zijn om de administratieve handelingen uit te voeren. Stel dat je hetzelfde werk moet doen met zeventig procent van de mensen die je nu hebt? Dat lijkt misschien onmogelijk, maar eigenlijk zou je dat nu al zo moeten organiseren. De productie opschalen is prima, de overhead laten groeien niet. Een gemiddelde supply chain afdeling zou moeten kunnen omgaan met fluctuaties tot plus of min twintig procent.”

‘Als data correct is kan een systeem best een akkoord geven’

Om op de ketenonzekerheid en de wekelijkse of maandelijkse fluctuaties in te spelen, is het noodzakelijk om zoveel mogelijk laagwaardig handmatig werk te automatiseren. “Je kunt mensen slimmer inzetten. Daarnaast moet je nauwer samenwerken met leveranciers, zodat je weet wat eraan komt.” Kunstmatige intelligentie kan helpen. “Is data correct, dan kan een systeem zelf wel bepalen of iets wat juist is doorgang mag vinden. Ontstaan er bij één dag vertraging geen grote problemen, dan kan de applicatie een akkoord geven. Als inkoper krijg je zo de kans om je te richten op optimalisatieslagen en uitzonderingen.”

Soepel orderproces vormt de basis voor succes

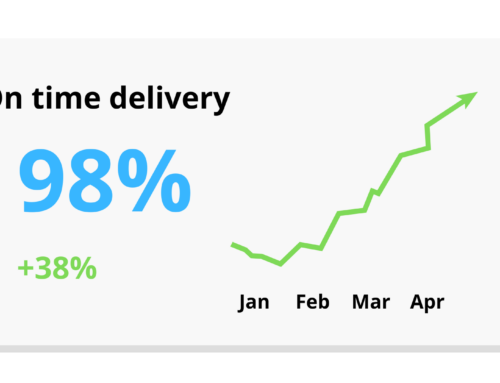

Om volop te kunnen profiteren van meer automatisering is al een bepaald fundament nodig aan systemen. ERP-software vormt de basis, voor overzicht in de order administratie en voorraden. “Zijn orderprocessen en bevestigingen geautomatiseerd, dan kun je starten met het koppelen met grotere leveranciers en het delen van een forecast. Vervolgens deel je informatie over zendingen of deel je tekeningen, specificaties en douane-informatie. Is het orderproces op orde, dan ontstaat er ruimte voor aanvullende zaken. De winnaars van morgen hebben een klant gedreven supply chain die volledig geïntegreerd is. Ze concurreren als een flexibele keten met een korte time-to-market, hebben een hoge leverbetrouwbaarheid en een lage veiligheidsvoorraad. Daarnaast realiseren ze hogere marges en korte cash-to-cash cycles door standaardisatie, en innoveren ze bovenop hun ERP-systeem.”